随着人工智能、物联网、大数据、数字孪生等前沿技术的迅猛发展,工业机器人正从传统的自动化设备向智能化、网络化、柔性化的协作伙伴演进。这一转型不仅重塑了机器人的设计与制造,更深刻地变革了其整个生命周期中的运营与维护模式,开启了效率、可靠性与成本控制的新纪元。

核心影响主要体现在以下几个方面:

1. 预测性维护成为现实

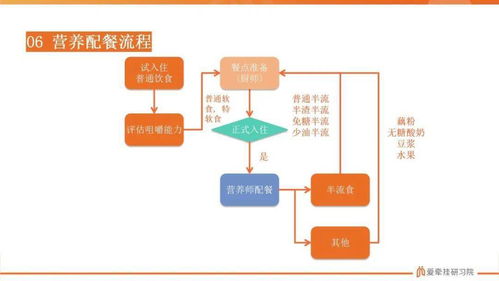

传统维护模式依赖固定的时间表或故障发生后的被动响应,代价高昂且影响生产。如今,通过物联网(IoT)传感器实时采集机器人的振动、温度、电流、声音等海量数据,并结合人工智能(AI)与机器学习算法进行分析,系统能够提前数小时甚至数天精准预测关键部件(如减速器、电机、轴承)的潜在故障。这实现了从“定期维护”到“按需维护”的飞跃,极大减少了意外停机时间,延长了设备寿命,并优化了备件库存管理。

2. 数字孪生技术赋能全生命周期管理

数字孪生为物理世界中的机器人创建了一个高度仿真的虚拟模型。在运营阶段,此模型可与实体机器人实时同步数据,用于模拟生产流程、优化机器人路径、测试新程序而无需中断实际生产。在维护方面,技术人员可以在虚拟模型中诊断问题、演练维修步骤、培训操作,极大提升了维修的准确性与效率,降低了现场操作风险。

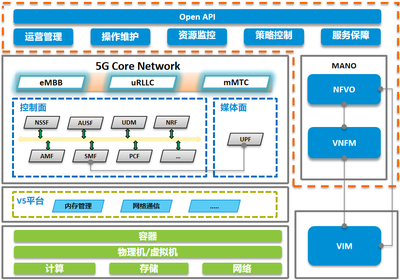

3. 远程运维与增强现实(AR)辅助

5G网络的高速率、低延迟特性,使得专家可以跨越地理限制,对千里之外的机器人进行远程监控、诊断甚至编程调试。结合增强现实(AR)技术,现场维护人员通过智能眼镜或平板电脑,即可将故障信息、操作指南、三维拆解动画等数字信息叠加在真实设备上,实现“所见即所得”的精准指导,显著降低了对高级技术专家的依赖,缩短了平均修复时间(MTTR)。

4. 人工智能优化运营与自适应能力

AI算法不仅用于故障预测,更能深入优化机器人集群的运营。通过分析生产数据,AI可以动态调整机器人的任务分配、工作节拍和能耗,实现整体生产效率最大化。具备机器学习能力的机器人能够从经验中学习,适应产线上的微小变化(如零件位置偏差),自主调整动作,提升生产的柔性与鲁棒性。

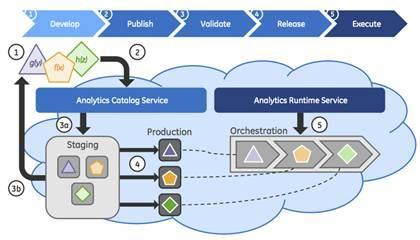

5. 数据驱动的决策与供应链协同

机器人运营产生的数据汇入企业级平台,与制造执行系统(MES)、企业资源计划(ERP)深度融合,为管理者的决策提供数据支撑。这些数据可安全共享给机器人制造商或部件供应商,使其能更精准地了解产品在客户现场的表现,从而改进下一代设计,并实现预测性备件供应,构建更高效的协同生态系统。

挑战与展望

尽管前景广阔,新技术的集成也带来了数据安全、系统互操作性、初期投资成本以及技能人才缺口等挑战。工业机器人的运营与维护将朝着更加自治化、服务化(如机器人即服务RaaS)的方向发展。运维本身将从成本中心转变为价值创造中心,成为保障智能制造连续性、提升竞争力的核心支柱。一个由智能机器人、数字系统和人类专家无缝协作的、高度韧性与高效的运维新时代正在到来。